A BorgWarner convidou o Electric News para participar de um workshop sobre baterias na fábrica da companhia, em Piracicaba (SP). O evento foi oportuno para conhecer de perto como funciona por dentro uma bateria de ônibus.

Vale dizer que a montagem de uma bateria de veículo envolve várias etapas, desde a fabricação das células até a integração final no veículo. Olhando de forma cronológica, a produção das células se inicia com a coleta das matérias-primas: lítio, níquel, cobalto, manganês, grafite, entre outros.

Após a seleção, os técnicos criam as camadas iniciais. Eles usam o ânodo, por exemplo, para formar o polo negativo, ele é feito de grafite na maior parte das vezes. Enquanto o cátodo, forma o polo positivo, com as combinações de óxidos de lítio com outros metais.

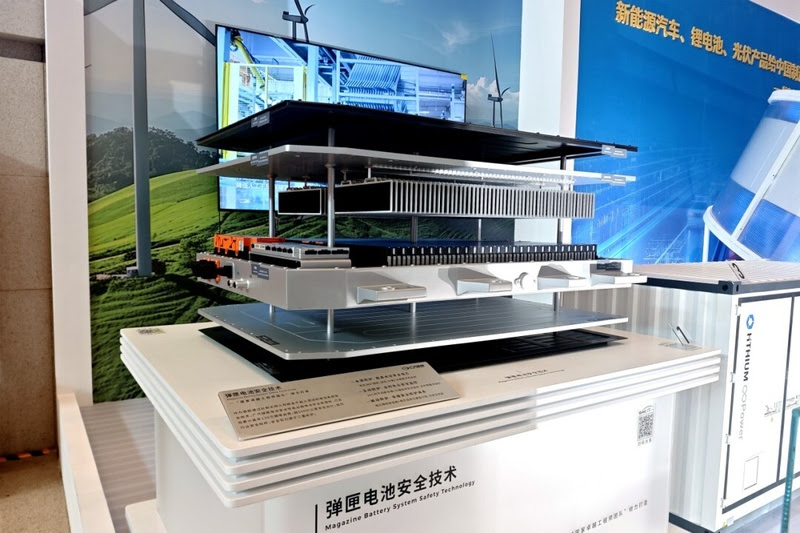

Para dividir e separar tudo isso, a indústria usa uma película fina e porosa que evita curto-circuito. Já o eletrólito, em líquido ou em gel, faz o papel de condutor dos íons de lítio. Portanto, com tudo organizado, os engenheiros empilham essas camadas como um ‘sanduíche’ e as selam em invólucros metálicos, formando as células cilíndricas.

Abrimos uma bateria de um ônibus elétrico: veja como ela funciona

As células individuais (que são como as “pilhas” da bateria) não trabalham sozinhas, porque cada uma tem baixa tensão (em torno de 3,6 a 4 volts). Logo, os engenheiros conectam as células em série e em paralelo para atingir a voltagem e a capacidade necessárias.

A opção no formato em “Série” aumenta a tensão. Já, o modo “Paralelo” aumenta a capacidade da autonomia. Portanto, o agrupamento é importante para determinar as características do veículo.

Formando os módulos e colocando um ao lado do outro

Os técnicos ligam as células de um módulo usando barras condutoras de cobre ou de alumínio. Cada módulo incorpora sensores de temperatura e tensão para medir uma série de itens.

Entre eles, o aquecimento excessivo e a intensidade da voltagem, pois ela precisa estar num intervalo seguro. Veja que assim como nos veículos a combustão, uma unidade de comando, no caso aqui o BMS (Battery Management System), controla todo o funcionamento.

Vale dizer que as células são frágeis e naturalmente precisam ser montadas em uma carcaça rígida. No caso da bateria da BorgWarner, ela é instalada nos ônibus da linha Mercedes-Benz. Ou seja, veículo passível as trepidações ou solavancos.

Ao receber a tampa, para evitar danos físicos, umidade e poeira, o conjunto fica protegido e no vácuo. Em resumo: o módulo é um “bloco intermediário” entre as pequenas células e o grande pack da bateria. Ele organiza, conecta, protege e monitora as células, garantindo segurança e desempenho.

Os técnicos instalam o pack de bateria geralmente no assoalho dos veículos ou até no teto, conectando-o aos inversores, conversores, carregador interno e à porta de recarga.

Formando a caixa de energia para manter tudo no lugar

Antes de sair da fábrica, cada pack passa por testes de isolamento elétrico, de impacto e por ciclos de carga e descarga. O sistema de baterias 9 AKM da BorgWarner consiste em baterias de íons de lítio de alta eficiência energética.

O conjunto pesa aproximadamente 600 kg e mede 1890 x 726 x 310 mm. Os engenheiros projetaram o equipamento para veículos elétricos comerciais, fornecendo ao todo 98 kWh de energia instalada.

Reciclabilidade das baterias

Marcelo Rezende, Diretor da BorgWarner Battery Systems no Brasil, explica que a companhia realiza serviços de reparo em baterias, substituindo geralmente o módulo quando identifica falhas nas células ou nos sensores de temperatura.

“Os reparos do sistema de baterias são realizados com segurança, seguindo rigorosos procedimentos de descomissionamento, que envolvem a desenergização completa da bateria, isolamento elétrico e manuseio com equipamentos de proteção e ferramentas adequadas, protegendo a segurança dos profissionais e do meio ambiente”, afirma Adilson Victoria, Gerente de Engenharia de Manufatura e Planta.

Vale dizer que as empresas enviam materiais irreparáveis para reciclagem, pois as baterias BorgWarner têm mais de 95% de reciclabilidade. Companhias especializadas realizam a reciclagem das células da bateria. Os demais componentes seguem o fluxo padrão de reciclagem industrial.

“Nosso compromisso é oferecer soluções eficientes e sustentáveis. A possibilidade de reparo local reduz a necessidade de substituições completas e contribui para a circularidade dos recursos”, destaca Rezende.